Comment optimiser les performances des consommables, des pistolets, des équipements et des opérateurs dans le soudage semi-automatique et robotisé

Avec certaines plates-formes de consommables, les cellules de soudage semi-automatiques et robotisées peuvent utiliser les mêmes pointes de contact, ce qui permet de rationaliser l'inventaire et de réduire la confusion des opérateurs quant à savoir lesquelles sont les bonnes à utiliser.

Les dépassements de coûts dans une opération de soudage en fabrication peuvent provenir de nombreux endroits. Qu'il s'agisse d'une cellule de soudage semi-automatique ou robotisée, les causes courantes de coûts inutiles sont les temps d'arrêt imprévus et la perte de main d'œuvre, le gaspillage de consommables, les réparations et les reprises, ainsi que le manque de formation des opérateurs.

Beaucoup de ces facteurs sont liés et s’influencent mutuellement. Un manque de formation des opérateurs, par exemple, peut entraîner davantage de défauts de soudure nécessitant une reprise et une réparation. Non seulement les réparations coûtent de l'argent en matériaux et consommables supplémentaires utilisés, mais elles nécessitent également plus de main d'œuvre pour effectuer le travail et des tests de soudure supplémentaires.

Les réparations peuvent être particulièrement coûteuses dans un environnement de soudage automatisé, où la progression constante de la pièce est cruciale pour le débit global. Si une pièce n'est pas soudée correctement et que ce défaut n'est détecté qu'à la fin du processus, tout le travail doit être refait.

Les entreprises peuvent utiliser ces huit conseils pour optimiser les performances des consommables, des pistolets et des équipements et réduire les coûts des opérations de soudage semi-automatiques et robotisées.

1. Ne changez pas les consommables trop tôt

Les consommables, notamment la buse, le diffuseur, le tube contact et les revêtements, peuvent représenter une part importante du coût des opérations de fabrication. Certains opérateurs peuvent changer le tube contact après chaque quart de travail simplement par habitude, que cela soit nécessaire ou non. Mais changer de consommable trop tôt peut faire perdre des centaines, voire des milliers de dollars par an. Non seulement cela réduit la durée de vie utile, mais cela ajoute également des temps d'arrêt de l'opérateur pour des changements inutiles.

Il est également courant que les opérateurs changent le tube contact lorsqu'ils rencontrent des problèmes d'alimentation en fil ou d'autres problèmes de performances des pistolets de soudage à l'arc sous gaz (GMAW). Mais le problème réside généralement dans une doublure de pistolet mal taillée ou mal installée. Les revêtements qui ne sont pas retenus aux deux extrémités du pistolet ont tendance à causer des problèmes à mesure que le câble du pistolet s'étire avec le temps. Si les pointes de contact semblent échouer plus rapidement que la normale, cela peut également être dû à une tension inappropriée des rouleaux d'entraînement, à des rouleaux d'entraînement usés ou à des trous de serrure dans les voies d'alimentation.

Une formation appropriée des opérateurs concernant la durée de vie des consommables et le changement peut aider à éviter les changements inutiles, ce qui permet d'économiser du temps et de l'argent. En outre, il s’agit d’un domaine des opérations de soudage où les études de temps sont particulièrement utiles. Savoir combien de fois un consommable doit durer donne aux soudeurs une bien meilleure idée du moment où ils doivent réellement le changer.

2. Contrôler l'utilisation des consommables

Pour éviter un changement prématuré de consommables, certaines entreprises mettent en place des mesures pour contrôler leur utilisation. Le stockage des consommables à proximité des soudeurs, par exemple, permet de réduire les temps d'arrêt liés aux déplacements vers et depuis une zone centrale de stockage de pièces.

De plus, limiter l'inventaire accessible aux soudeurs évite un gaspillage. Cela permet à quiconque remplit ces bacs de pièces d'avoir une bien meilleure compréhension de l'utilisation des consommables dans le magasin.

3. Faites correspondre l'équipement et le pistolet à la configuration de la cellule de soudage

Avoir la longueur appropriée de câble de pistolet semi-automatique GMAW pour la configuration de la cellule de soudage favorise l'efficacité de l'opérateur et optimise les performances de l'équipement.

S'il s'agit d'une cellule plus petite où tout est proche de l'endroit où travaille le soudeur, avoir un tuyau de 25 pieds. Un câble de pistolet enroulé sur le sol peut provoquer des problèmes d'alimentation en fil et même une chute de tension à la pointe, et crée également un risque de trébuchement. À l’inverse, si le câble est trop court, le soudeur peut avoir tendance à tirer sur le pistolet, ce qui exercera une pression sur le câble et sur sa connexion au pistolet.

4. Choisissez les meilleurs consommables pour le travail

Bien qu'il soit tentant d'acheter les pointes de contact, les buses et les diffuseurs de gaz les moins chers disponibles, ils ne durent généralement pas aussi longtemps que les produits de haute qualité et coûtent plus cher en main d'œuvre et en temps d'arrêt en raison de changements plus fréquents. Les magasins ne devraient pas avoir peur de tester différents produits et d'effectuer des essais documentés pour trouver les meilleures options.

Lorsqu'un atelier trouve les meilleurs consommables, il peut gagner du temps dans la gestion des stocks en utilisant les mêmes pour toutes les opérations de soudage de l'installation. Avec certaines plates-formes de consommables, les cellules de soudage semi-automatiques et robotisées peuvent utiliser les mêmes pointes de contact, ce qui permet de rationaliser l'inventaire et de réduire la confusion des opérateurs quant à savoir lesquelles sont les bonnes à utiliser.

5. Intégrer un temps de maintenance préventive

Il vaut toujours mieux être proactif que réactif. Les temps d'arrêt doivent être programmés pour effectuer une maintenance préventive, peut-être quotidienne ou hebdomadaire. Cela permet de maintenir le bon déroulement de la chaîne de production et de réduire le temps et les coûts consacrés à la maintenance imprévue.

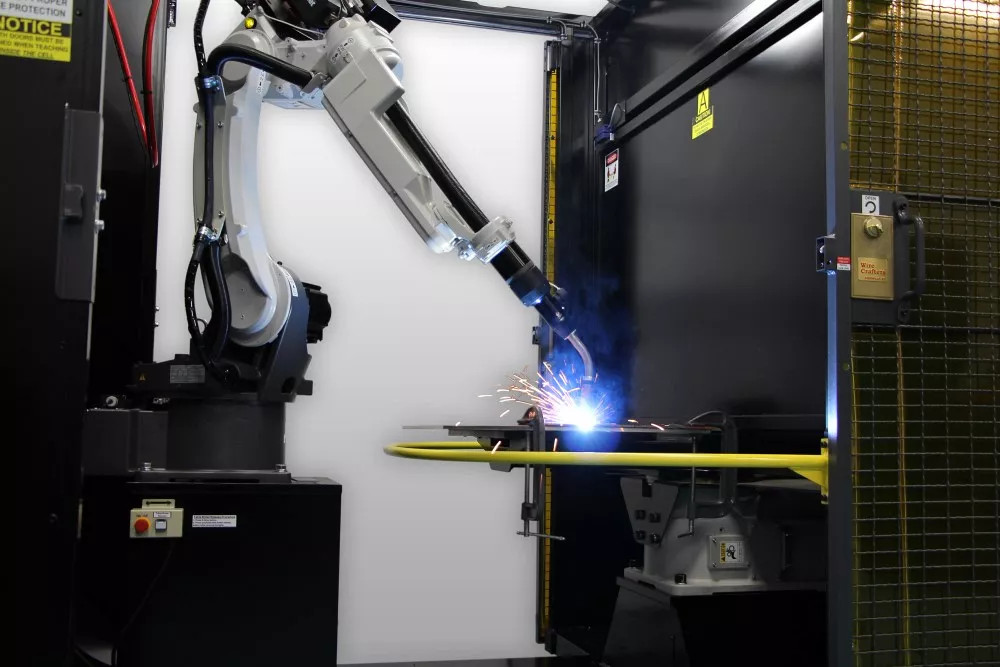

Les entreprises devraient créer des normes de pratique pour décrire les procédures que l'opérateur humain ou l'opérateur de robot doit suivre. Dans les cellules de soudage automatisées en particulier, une station de nettoyage d'alésoirs ou de buses éliminera les projections. Cela peut prolonger la durée de vie des consommables et réduire l’interaction humaine avec le robot. Cela permet de minimiser les coûts provoqués par l’interaction humaine qui pourrait introduire des erreurs et entraîner des temps d’arrêt. Dans les opérations semi-automatiques, la vérification des composants tels que le cache-câble, les poignées et les cols pour déceler tout dommage peut permettre d'économiser des temps d'arrêt ultérieurs. Les pistolets GMAW dotés d'un revêtement de câble durable sont un excellent moyen d'augmenter la durée de vie du produit et de réduire les situations potentiellement dangereuses pour les employés. Dans les applications de soudage semi-automatique, la sélection d'un pistolet GMAW réparable plutôt que d'un pistolet qui doit être remplacé peut également permettre d'économiser du temps et de l'argent.

6. Investissez dans les nouvelles technologies

Plutôt que de se contenter de sources d’énergie de soudage obsolètes, les ateliers peuvent investir dans de nouvelles machines dotées de technologies améliorées. Ils seront probablement plus productifs, nécessiteront moins d’entretien et seront plus faciles à trouver des pièces, ce qui s’avérera finalement plus rentable.

Par exemple, une forme d'onde de soudage pulsée fournit un arc plus stable et crée moins de projections, ce qui réduit le temps consacré au nettoyage. Et les nouvelles technologies ne se limitent pas aux sources d’énergie. Les consommables d'aujourd'hui offrent des technologies qui contribuent à prolonger la durée de vie et à réduire le temps de changement. Les systèmes de soudage robotisés peuvent également mettre en œuvre une détection tactile pour faciliter la localisation des pièces.

7. Envisagez la sélection du gaz de protection

Le gaz de protection est un facteur souvent négligé lors du soudage. Une technologie plus récente a résolu les problèmes de livraison de gaz, de sorte que des débits de gaz plus faibles (35 à 40 pieds cubes par heure (CFH)) puissent produire la même qualité qui nécessitait auparavant un débit de gaz de 60 à 65 CFH. Cette consommation réduite de gaz de protection peut entraîner des économies significatives.

De plus, les ateliers doivent être conscients que le type de gaz de protection affecte des facteurs tels que les éclaboussures et le temps de nettoyage. Par exemple, un gaz composé à 100 % de dioxyde de carbone offre une excellente pénétration, mais il produit plus de projections qu'un gaz mixte. Il est recommandé de tester différents gaz de protection pour déterminer lequel fournit les meilleurs résultats pour l'application.

8. Améliorer l’environnement pour attirer et retenir des soudeurs qualifiés

La fidélisation des employés joue un rôle important dans les économies de coûts. Un turnover élevé nécessite une formation continue des employés, ce qui est une perte de temps et d'argent. Une façon d'attirer et de retenir des travailleurs qualifiés consiste à améliorer la culture et l'environnement d'un atelier. La technologie a changé, tout comme les attentes des individus concernant leur environnement de travail, et les entreprises doivent s'adapter.

Une installation propre et à température contrôlée, dotée de systèmes d'extraction des fumées, est invitante pour les employés. Des avantages tels que des casques et des gants de soudage attrayants peuvent également être une incitation. Il est également important d'investir dans une formation appropriée des employés, ce qui aidera les nouveaux soudeurs à mieux comprendre le processus afin de pouvoir résoudre les problèmes. Investir dans les employés est payant à long terme.

Avec des soudeurs correctement formés utilisant l'équipement et les consommables appropriés pour le travail, et des lignes de production alimentées en permanence avec peu d'interruptions pour les reprises ou le changement de consommables, les ateliers peuvent maintenir leurs processus de soudage en mouvement tout en réduisant les coûts inutiles.

Heure de publication : 29 septembre 2016