Bien qu'il ne s'agisse que d'une partie d'un système beaucoup plus vaste, le tube contact des pistolets de soudage à l'arc sous gaz robotisés et semi-automatiques (GMAW) joue un rôle essentiel dans la fourniture d'une bonne qualité de soudure. Cela peut également avoir un impact mesurable sur la productivité et la rentabilité de vos opérations de soudage : les temps d'arrêt dus à un changement excessif peuvent nuire au débit et au coût de la main-d'œuvre et des stocks.

Les principales fonctions d'un tube contact sont de guider le fil de soudage et de transférer le courant de soudage au fil lorsqu'il passe à travers l'alésage. L’objectif est de faire passer le fil à travers le tube contact en douceur, tout en maintenant un contact maximal. Pour obtenir les meilleurs résultats, il est important d'utiliser la bonne taille de tube contact (ou diamètre intérieur (ID)) pour l'application. Le fil de soudage et le procédé de soudage influencent tous deux la sélection (Figure 1).

Impact du fil de soudage sur la taille de la pointe de contact

Trois caractéristiques du fil de soudage affectent directement la sélection du tube contact pour une application particulière :

▪ Type de fil

▪ Fil coulé

▪ Qualité du fil

Taper-Les fabricants de pointes de contact recommandent généralement des pointes de contact de taille standard (par défaut) pour les fils correspondants, comme une pointe de contact xxx-xx-45 pour un fil de 0,045 pouce. Dans certains cas, cependant, il peut être préférable de sous-dimensionner ou de surdimensionner la pointe de contact par rapport au diamètre du fil.

Les tolérances standards des fils de soudage varient selon le type. Par exemple, le code 5.18 de l'American Welding Society (AWS) autorise ± 0,001 pouces. tolérance de 0,045 po. fils solides et ± 0,002 pouces. tolérance de 0,045 po. fils tubulaires. Les fils tubulaires et en aluminium, qui sont souples, fonctionnent mieux avec des pointes de contact standard ou surdimensionnées qui leur permettent de passer avec une force d'alimentation minimale et sans se déformer ni se plier à l'intérieur du chargeur ou du pistolet de soudage.

Les fils pleins, à l'inverse, sont beaucoup plus rigides, ce qui signifie moins de problèmes d'alimentation, ce qui leur permet d'être associés à des pointes de contact sous-dimensionnées.

Casting-La raison du surdimensionnement ou du sous-dimensionnement du tube de contact ne concerne pas seulement le type de fil, mais également sa forme et son hélice. Le chiffre fait référence au diamètre de la boucle de fil lorsqu'une longueur de fil a été retirée de l'emballage et placée sur une surface plane - essentiellement, la courbure du fil. Le seuil typique pour le plâtre est de 40 à 45 pouces ; si le fil moulé est plus petit que cela, n'utilisez pas de pointe de contact sous-dimensionnée.

L'hélice fait référence à la mesure dans laquelle le fil s'élève à partir de cette surface plane, et elle ne doit pas dépasser 1 pouce à aucun endroit.

AWS définit les exigences relatives au fil coulé et à l'hélice en tant que contrôle de qualité afin de garantir que le fil disponible est alimenté d'une manière propice à de bonnes performances de soudage.

Une manière approximative d'obtenir le numéro de volume du fil coulé consiste à utiliser la taille de l'emballage. Le fil emballé dans des emballages en vrac, tels qu'un tambour ou une bobine, peut conserver un contour plus large ou plus droit que le fil emballé en bobine ou en bobine.

Le « fil droit » est un argument de vente courant pour les fils emballés en vrac, car il est plus facile d'alimenter du fil droit que du fil courbe. Certains fabricants tordent également le fil lorsqu'il est emballé dans le tambour, ce qui fait que le fil forme une onde sinusoïdale au lieu d'une boucle lorsqu'il est distribué hors de l'emballage. Ces fils ont une très grande taille (100 pouces ou plus) et peuvent être associés à des pointes de contact sous-dimensionnées.

Le fil alimenté à partir d'une bobine plus petite, cependant, a tendance à avoir une distribution plus prononcée, environ 30 pouces. ou un diamètre plus petit - et nécessite généralement une taille de pointe de contact standard ou plus grande pour fournir les caractéristiques d'alimentation appropriées.

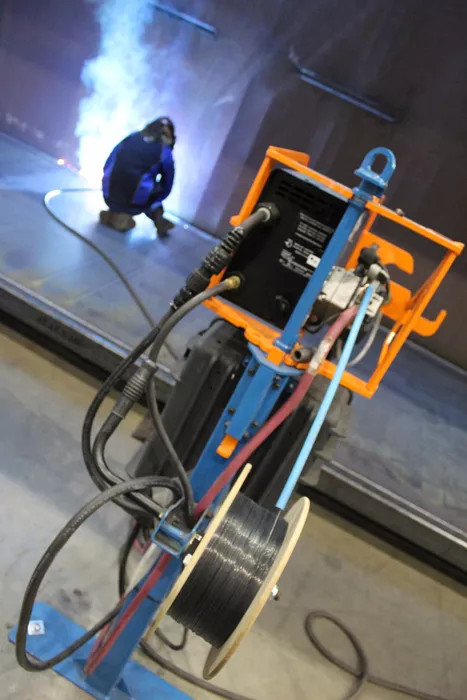

Figure 1

Pour obtenir les meilleurs résultats de soudage, il est important d’avoir la bonne taille de tube contact pour l’application. Le fil de soudage et le procédé de soudage influencent tous deux le choix.

Qualité-La qualité du fil affecte également le choix du tube contact. Les améliorations apportées au contrôle qualité ont rendu le diamètre extérieur (OD) des fils de soudage plus précis que les années précédentes, de sorte qu'ils s'alimentent plus facilement. Un fil massif de haute qualité, par exemple, offre un diamètre et une fonte constants, ainsi qu'un revêtement de cuivre uniforme sur la surface ; ce fil peut être utilisé conjointement avec une pointe de contact qui a un diamètre intérieur plus petit, car il y a moins de soucis concernant le flambage ou le vrillage du fil. Le fil tubulaire de haute qualité offre les mêmes avantages, ainsi que des coutures lisses et sécurisées qui empêchent le fil de s'ouvrir pendant l'alimentation.

Un fil de mauvaise qualité qui n’est pas fabriqué selon des normes strictes peut être sujet à une mauvaise alimentation du fil et à un arc irrégulier. Les pointes de contact sous-dimensionnées ne sont pas recommandées pour une utilisation avec des fils présentant de grandes variations de diamètre extérieur.

Par mesure de précaution, chaque fois que vous changez de type ou de marque de fil, il est important de réévaluer la taille du tube contact pour vous assurer d'obtenir les résultats souhaités.

Effet du processus de soudage

Ces dernières années, les changements survenus dans les secteurs de la fabrication et de la fabrication ont entraîné des changements dans le processus de soudage, ainsi que dans la taille du tube contact à utiliser. Par exemple, dans l'industrie automobile, où les équipementiers utilisent des matériaux plus fins (et plus résistants) pour réduire le poids des véhicules et améliorer le rendement énergétique, les fabricants utilisent souvent des sources d'énergie dotées de formes d'onde avancées, telles qu'un court-circuit pulsé ou modifié. Ces formes d'onde avancées aident à réduire les projections et à augmenter les vitesses de soudage. Ce type de soudage, généralement utilisé dans les applications de soudage robotisé, tolère moins les écarts du processus et nécessite des pointes de contact capables de transmettre la forme d'onde au fil de soudage avec précision et fiabilité.

Dans un processus de soudage par impulsion typique utilisant 0,045 pouces. fil solide, le courant de crête peut être supérieur à 550 ampères et la vitesse de rampe actuelle peut être supérieure à 1 ´ 106 amp/sec. En conséquence, l'interface pointe de contact-fil fonctionne comme un commutateur à la fréquence d'impulsion, qui est de 150 à 200 Hz.

La durée de vie des pointes de contact en soudage pulsé est généralement une fraction de celle du soudage GMAW ou à tension constante (CV). Il est recommandé de sélectionner une pointe de contact avec un diamètre intérieur légèrement plus petit pour le fil utilisé afin de garantir que la résistance de l'interface pointe/fil est suffisamment faible pour éviter la formation d'arcs importants. Par exemple, un fil plein de 0,045 pouce de diamètre correspondrait bien à un tube contact d'un diamètre intérieur de 0,049 à 0,050 pouce.

Les applications de soudage manuel ou semi-automatique nécessitent des considérations différentes lorsqu'il s'agit de sélectionner la bonne taille de tube contact. Les pistolets de soudage semi-automatiques sont généralement beaucoup plus longs et ont des contours plus complexes que les pistolets robotisés. Souvent, le col est également plus courbé, ce qui permet à l'opérateur de soudage d'accéder confortablement au joint de soudure. Un col avec un grand angle de courbure crée un moulage plus serré sur le fil lors de son passage. Par conséquent, c'est une bonne idée de sélectionner un tube contact avec un diamètre intérieur légèrement plus grand pour permettre un dévidage fluide du fil. Il s’agit en fait de la classification traditionnelle des tailles de tubes contact. La plupart des fabricants de pistolets de soudage définissent la taille par défaut de leur tube contact en fonction de l'application semi-automatique. Par exemple, un 0,045 pouces. un fil plein de diamètre correspondrait à une pointe de contact avec un diamètre intérieur de 0,052 à 0,055 po.

Conséquences d'une taille incorrecte du tube de contact

Une taille de pointe de contact incorrecte, qu'elle soit trop grande ou trop petite pour le type, la fonte et la qualité du fil utilisé, peut entraîner une alimentation irrégulière du fil ou de mauvaises performances de l'arc. Plus précisément, les pointes de contact avec des DI trop petits peuvent provoquer un accrochage du fil à l'intérieur de l'alésage, entraînant un retour de flamme (Figure 2). Cela peut également provoquer des nids d'oiseaux, c'est-à-dire un enchevêtrement de fil dans les rouleaux d'entraînement du dévidoir.

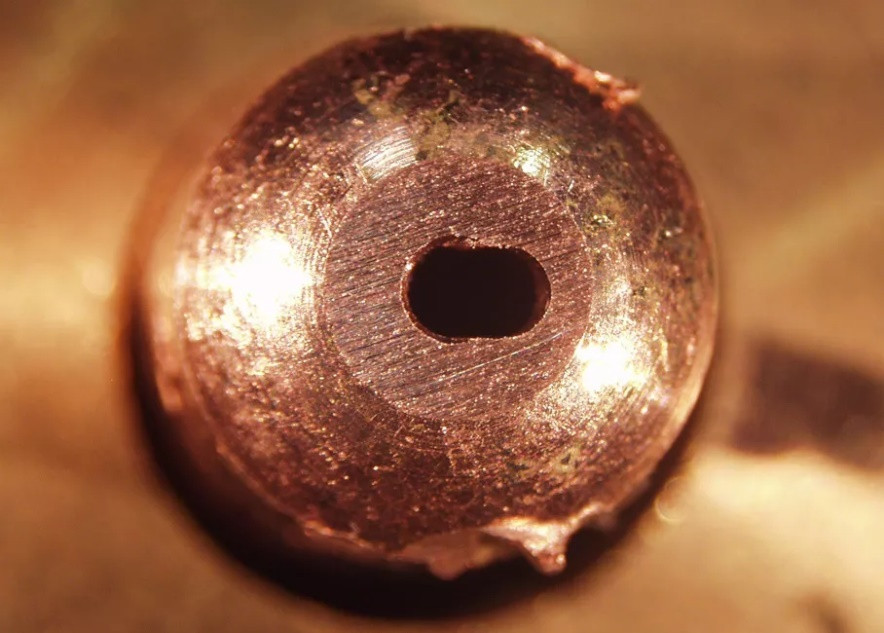

Figure 2

Le retour de flamme (fil coincé) est l'un des modes de défaillance les plus courants des pointes contact. Il est considérablement affecté par le diamètre intérieur (ID) de la pointe de contact.

À l’inverse, les pointes de contact dont le diamètre intérieur est trop grand pour le diamètre du fil peuvent permettre au fil de se déplacer lors de son passage. Cette errance entraîne une mauvaise stabilité de l'arc, de fortes projections, une fusion incomplète et un mauvais alignement de la soudure dans le joint. Ces événements sont particulièrement significatifs dans le cas du soudage par impulsion agressif ; le taux de trou de serrure (Figure 3) (taux d'usure) d'un tube contact surdimensionné peut être le double de celui d'un tube contact sous-dimensionné.

Autres considérations

Il est important de bien comprendre le processus de soudage avant de sélectionner la taille du tube contact pour le travail. Gardez à l’esprit que la troisième fonction du tube contact est de servir de fusible au système de soudage. Tout problème dans le groupe motopropulseur de la boucle de soudage est (et doit être) signalé en premier par une défaillance du tube contact. Si la pointe de contact tombe en panne différemment ou prématurément dans une cellule par rapport au reste de la plante, cette cellule nécessite probablement un réglage précis.

C'est également une bonne idée d'évaluer la tolérance de votre exploitation au risque ; c'est-à-dire combien cela coûte en cas de panne d'un tube-contact. Dans une application semi-automatique, par exemple, il est probable que l'opérateur de soudage puisse identifier rapidement tout problème et remplacer économiquement un tube contact défectueux. Cependant, le coût d’une défaillance inattendue d’une pointe de contact lors d’une opération de soudage robotisé est bien plus élevé que lors d’un soudage manuel. Dans ce cas, vous avez besoin de conseils de contact qui fonctionnent de manière fiable pendant la période entre les changements programmés des conseils de contact, par exemple pendant un quart de travail. Il est généralement vrai que dans la plupart des opérations de soudage robotisées, la constance de la qualité fournie par un tube contact est plus importante que sa durée de vie.

Gardez à l’esprit qu’il ne s’agit que de règles générales pour sélectionner la taille du tube contact. Pour déterminer la taille correcte, il est important d’inspecter les pointes contact défaillantes dans l’usine. Si la plupart des pointes de contact défaillantes ont un fil coincé à l'intérieur, l'ID de la pointe de contact est trop petit.

Si la plupart des pointes de contact défaillantes sont exemptes de fils, mais qu'un arc rugueux et une mauvaise qualité de soudure ont été observés, il peut être avantageux de sélectionner des pointes de contact sous-dimensionnées.

Figure 3

Un trou de serrure excessif est également l’un des modes de défaillance les plus courants des pointes de contact. Il est également significativement affecté par le diamètre intérieur (ID) de la pointe de contact.

Heure de publication : 02 janvier 2023