Tuyau en acier galvanisé, il présente le double avantage de la résistance à la corrosion et de la longue durée de vie, et le prix est relativement bas, donc maintenant son taux d'utilisation est de plus en plus élevé, mais certains utilisateurs ne font pas attention lors du soudage de tuyaux galvanisés, cela a causé quelques problèmes inutiles, alors à quels problèmes faut-il prêter attention lors du soudage de tuyaux galvanisés ?

01 Le principe est de polir

La couche galvanisée au niveau de la soudure doit être polie, sinon des bulles, du trachome, de fausses soudures, etc. se produiront. Cela rendra également la soudure cassante et réduira la rigidité.

02 Caractéristiques de soudage de l'acier galvanisé

L'acier galvanisé est généralement recouvert d'une couche de zinc à l'extérieur de l'acier à faible teneur en carbone, et la couche galvanisée a généralement une épaisseur de 20 µm. Le zinc a un point de fusion de 419°C et un point d'ébullition d'environ 908°C. Lors du soudage, le zinc fond en un liquide qui flotte à la surface du bain de fusion ou à la racine de la soudure. Le zinc a une grande solubilité solide dans le fer, et le zinc liquide érodera profondément le métal fondu le long de la limite des grains, et le zinc avec un point de fusion bas formera une « fragilisation du métal liquide ». Dans le même temps, le zinc et le fer peuvent former des composés intermétalliques fragiles, et ces phases fragiles réduisent la plasticité du métal fondu et provoquent des fissures sous l'action de contraintes de traction. Si les soudures d'angle sont soudées, en particulier les soudures d'angle des joints en T, des fissures de pénétration sont les plus susceptibles de se produire. Lorsque l'acier galvanisé est soudé, la couche de zinc sur la surface de la rainure et le bord sera oxydée, fondue, évaporée et la fumée blanche et la vapeur seront volatilisées sous l'action de la chaleur de l'arc, ce qui provoquera facilement des pores de soudure. Le ZnO formé par oxydation a un point de fusion élevé, supérieur à environ 1 800 °C. Si les paramètres sont trop petits pendant le processus de soudage, cela provoquera une inclusion de scories de ZnO, et en même temps. Puisque Zn devient un désoxydant. Produire des scories d'oxyde à bas point de fusion FeO-MnO ou FeO-MnO-SiO2. Deuxièmement, en raison de l'évaporation du zinc, une grande quantité de fumée blanche se volatilise, ce qui est irritant et nocif pour le corps humain. Par conséquent, la couche galvanisée au point de soudage doit être polie et éliminée.

03 Contrôle du processus de soudage

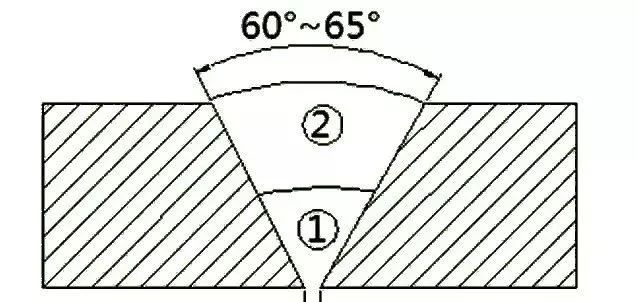

La préparation avant soudage de l'acier galvanisé est la même que celle de l'acier ordinaire à faible teneur en carbone. Il convient de noter que la taille de la rainure et la couche galvanisée à proximité doivent être manipulées avec soin. Pour la pénétration, la taille de la rainure doit être appropriée, généralement de 60 à 65°, avec un certain espace, généralement de 1,5 à 2,5 mm ; afin de réduire la pénétration du zinc dans la soudure, la rainure galvanisée dans la rainure peut être soudée une fois la couche retirée.

Dans le travail réel, le biseautage centralisé, aucun processus de bord émoussé n'est adopté pour le contrôle centralisé, et le processus de soudage à deux couches réduit le risque de pénétration incomplète. La baguette de soudage doit être sélectionnée en fonction du matériau de base du tuyau en acier galvanisé. Pour l'acier général à faible teneur en carbone, il est plus courant de choisir le J422 en raison de la facilité d'utilisation.

Méthode de soudage : lors du soudage de la première couche de cordon de soudure en soudage multicouche, essayez de faire fondre la couche de zinc et de la faire vaporiser, s'évaporer et s'échapper du cordon de soudure, ce qui peut réduire considérablement le zinc liquide restant dans le cordon de soudure. Lors du soudage de la soudure d'angle, essayez également de faire fondre la couche de zinc sur la première couche et de la faire vaporiser et s'évaporer pour échapper à la soudure. La méthode consiste à déplacer l'extrémité de l'électrode vers l'avant d'environ 5 à 7 mm, lorsque la couche de zinc après avoir fondu, revenez à la position d'origine et continuez à souder vers l'avant. Pour le soudage horizontal et le soudage vertical, si des électrodes de laitier courtes telles que J427 sont utilisées, la tendance à la sous-cotation sera faible ; si la technologie de transport aller-retour est utilisée, une qualité de soudage sans défaut peut être obtenue.

Heure de publication : 15 mars 2023